Výběr materiálu a složení slitiny

Výkon amorfních nanokrystalických induktorů do značné míry závisí na materiálu, ze kterého jsou vyrobeny. Tyto induktory jsou obvykle konstruovány ze směsi železa, křemíku, boru a dalších stopových prvků. Specifické složení slitiny je pečlivě vybráno tak, aby poskytovalo rovnováhu mezi vysokou magnetickou propustností a nízkými ztrátami jádra. Unikátní struktura těchto slitin na atomové úrovni přispívá k jejich „amorfnímu“ stavu-bez definované krystalové struktury-což umožňuje vynikající výkon ve vysokofrekvenčních aplikacích.

Výběr materiálu hraje rozhodující roli ve schopnosti induktoru zvládnout vysoká magnetická pole a efektivně pracovat na frekvencích, které by obvykle způsobovaly ztrátu energie konvenčních materiálů. Přesná formulace slitiny je stanovena kombinací teoretického výzkumu a experimentálního pokusu a omylů, s cílem dosáhnout ideální rovnováhy pro specifické aplikace.

Výrobní proces: Od slitiny po jádro

Výroba Amorfní nanokrystalické induktory začíná produkcí nanokrystalického jádra. První krok zahrnuje tání slitiny a rychlé ochlazení (zhášení) za vzniku skleněné, nekrystalické struktury. Tento proces rychlého chlazení, který se může vyskytnout při rychlostech až 10^6 K/s, zabraňuje tvorbě velkých krystalů a zajišťuje, že si slitina zachová své amorfní vlastnosti.

Jakmile je slitina ochlazena a zpevněna na tenké stuhy nebo proužky, materiál podstoupí proces tepelného zpracování. Tento krok je zásadní, protože zdokonaluje nanokrystalickou strukturu a optimalizuje magnetické vlastnosti materiálu. Proces tepelného zpracování je pečlivě kontrolován, aby byla zajištěna uniformita napříč jádrem a aby se zabránilo jakýmkoli nepříznivým účinkům na magnetické vlastnosti.

Po tepelném zpracování je materiál zpracován do požadovaného tvarového faktoru pro induktor. To často zahrnuje vinutí nanokrystalického materiálu do cívek nebo jeho tvarování do konkrétních geometrií. Proces vinutí vyžaduje přesnost, aby se zajistilo, že cívka udržuje správný počet zatáček a je pevně navinutá, což minimalizuje ztráty během provozu. Zvláštní pozornost je věnována izolaci cívky, protože to může ovlivnit celkový výkon induktoru.

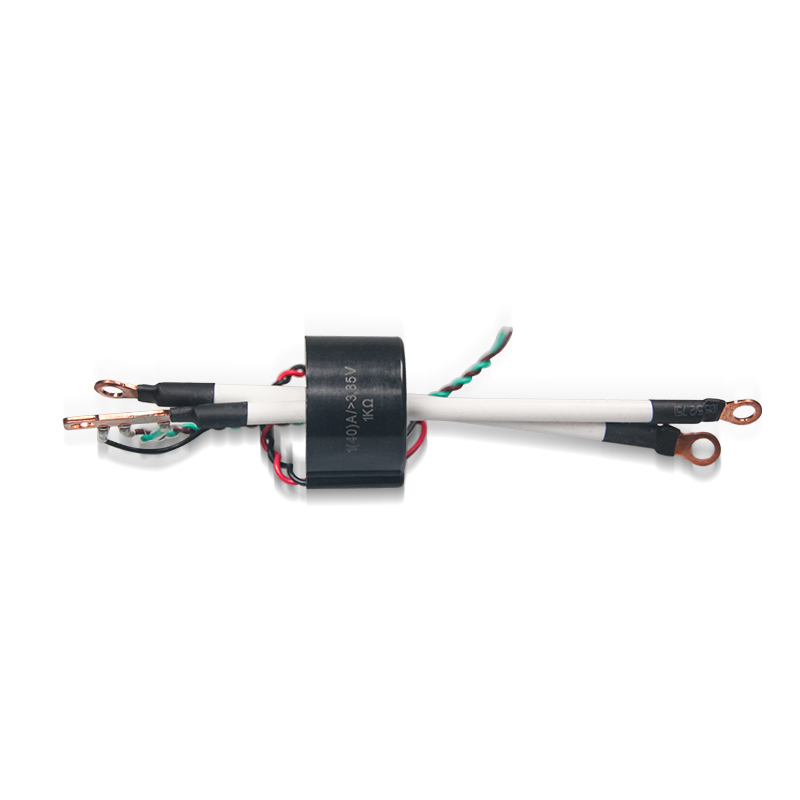

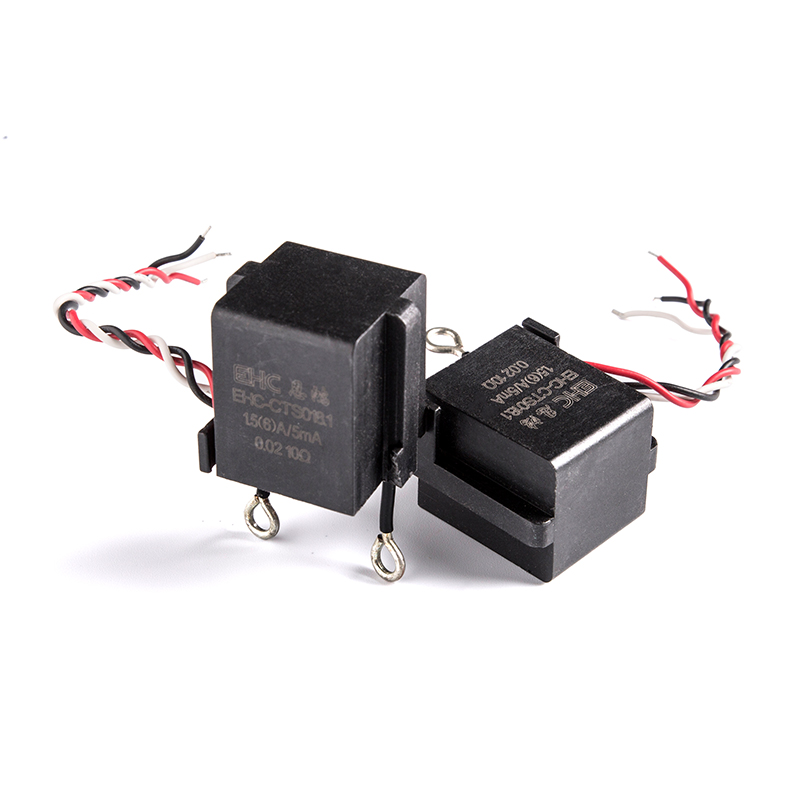

Základní sestava a konečný produkt

Jakmile je jádro vytvořeno, je sestaveno do své konečné konfigurace. To by mohlo zahrnovat zapouzdření jádra do ochranného pouzdra nebo další izolace, což zajišťuje, že induktor je pro jeho zamýšlenou aplikaci bezpečný a odolný. V některých případech bude induktor integrován do větší sestavy, jako je napájení nebo komunikační zařízení.

Během posledních fází výroby podléhají induktory přísnému testování, aby se zajistilo, že splňují požadované výkonnostní standardy. Tyto testy obvykle vyhodnocují parametry, jako je indukčnost, rezistence, nasycená proud a frekvenční odezva. Pokročilé testovací zařízení se používá k simulaci provozních podmínek v reálném světě a k detekci možných problémů s výkonem induktoru.

Výzvy ve výrobě

Výroba amorfních nanokrystalických induktorů není bez jejích výzev. Jednou z klíčových obtíží je udržení konzistence napříč velkými produkčními dávkami. Dokonce i drobné variace ve složení slitiny nebo podmínkách zpracování mohou vést k rozdílům ve výkonu, takže výrobci musí pečlivě sledovat každý krok procesu.

Navíc, jak poptávka po těchto induktorech roste v různých průmyslových odvětvích, je škálování výroby při zachování vysoce kvalitních standardů trvalou výzvou. Pokroky v automatizaci a optimalizaci procesu pomáhají splnit tyto požadavky, ale udržování jemné rovnováhy materiálových vlastností je úkol, který vyžaduje neustálé inovace.

Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >> Zobrazit více >>

Zobrazit více >>